Stockage mobile de l’énergie pour une gestion globale de la qualité de l’électricité

Les stations de distribution du réseau électrique à basse tension assurent la transmission et la

ELECTRIC, WITH AN EDGE

Le transformateur à résine moulée 1600kVA est un transformateur de type sec utilisant la résine époxy comme matériau de moulage.

En même temps, il est aussi le transformateur à sec le plus répandu sur le marché international.

Le transformateur 1600 kva a les avantages d’une rigidité diélectrique élevée, d’une forte résistance aux courts-circuits, d’une prévention des catastrophes et d’une absorption d’énergie exceptionnelles.

Cet article vous donnera une introduction détaillée de ce transformateur.

Si vous souhaitez trouver un fabricant de transformateurs fiable et sérieux, Daelim est sans aucun doute votre meilleur choix. Les transformateurs produits par Daelim répondent aux exigences des normes nationales, et présentent des garanties fiables en matière de sécurité et de fiabilité des produits.

Daelim a obtenu des certifications internationales telles que CSA, IEEE, DOE, IEC, ANSI, etc., afin de vous fournir une assurance qualité fiable de ses produits. Plus de 16 ans d’expérience dans la production et la conception pour vous aider à construire votre réseau.

Le transformateur 1600kVA à résine époxy coulée de type sec fait référence au transformateur à résine époxy coulée de type sec (appelé changement sec) avec une haute tension de 10kV, une basse tension de 0,4kV et une capacité de 1600kVA.

Le transformateur 1600kVA à résine coulée est un produit standardisé commun qui fournit directement de l’énergie au réseau de distribution. Le transformateur est un produit qui est fabriqué en masse et qui a une large gamme d’applications.

L’enroulement primaire (c’est-à-dire l’enroulement haute tension) du transformateur traditionnel 1600kVA en résine moulée adopte généralement une structure cylindrique à une couche, et l’enroulement secondaire (c’est-à-dire l’enroulement basse tension) adopte une structure d’enroulement en feuille.

La structure cylindrique à une couche est un enroulement à structure à spirale unique qui annule le canal d’air d’amplitude, et est enroulé en spirale par un fil plat.

Bien que ce type d’enroulement ait une structure simple et soit facile à enrouler, lorsque la résine époxy est versée, il est très facile de bloquer la résine en raison de la structure des extrémités supérieure et inférieure des fils.

Le bobinage haute tension optimisé adopte une structure cylindrique segmentée à double couche.

Cette structure présente un bon processus d’enroulement et une forte résistance aux courts-circuits, mais nécessite une superposition et une segmentation raisonnables pour garantir que la tension entre les couches, la tension entre les segments, la tension de tour et l’isolation sont adaptées.

La structure cylindrique segmentée à double couche est constituée de fils ronds ou de fils plats enroulés en spirale en plusieurs couches, et des matériaux isolants et des conduits d’air sont placés entre les spires de chaque couche.

En tant que produit standardisé commun, le transformateur en résine coulée 1600kVA a des exigences de plus en plus élevées pour sa performance à coût élevé.

Par conséquent, sur la base du remplacement des équipements de production et de l’innovation continue des méthodes de traitement, il est très nécessaire pour les fabricants de transformateurs de réduire les coûts et d’augmenter l’efficacité des conceptions de produits précédentes.

La résine époxy est une matière première chimique dotée de bonnes propriétés ignifuges et isolantes, elle est donc progressivement utilisée dans les produits électriques.

Depuis qu’AEG a développé le premier changeur à sec de coulée époxy, la technologie de coulée époxy n’a cessé d’innover et de fleurir et de porter ses fruits dans le monde entier. Parce que la technologie de moulage époxy de mon pays est principalement apprise de l’Allemagne, la grande majorité de la production de mon pays est constituée de transformateurs à sec par moulage de résine époxy.

En même temps, comme la résine époxy a de bonnes propriétés isolantes, elle n’est pas facile à déformer après le moulage, et en même temps, elle peut maintenir ses propres caractéristiques dans des environnements humides et poussiéreux, elle est donc très appropriée comme matériau de moulage pour les transformateurs de type sec.

La plupart des grades d’isolation des transformateurs à sec moulés en résine époxy dans la phase initiale sont des grades B. À l’heure actuelle, les niveaux d’isolation des produits nationaux sont principalement de niveau F, et peuvent également atteindre le niveau H selon les exigences spéciales.

35kV (certains produits ont atteint 66/77kV) est le niveau de tension le plus élevé des transformateurs à sec moulés en résine époxy, 20MVA est leur capacité maximale, et leur niveau d’impulsion de référence (BIL) ne dépasse pas 250kV.

(1) Résistance diélectrique élevée : Il a une résistance à l’impact de foudre similaire à celle du transformateur à bain d’huile du même niveau de tension et a un champ de rupture diélectrique de 18~22k V/mm.

(2)Forte résistance aux courts-circuits : Il est confirmé par le test de court-circuit soudain que le transformateur sec coulé est rarement endommagé par un court-circuit. En même temps, la bobine du transformateur 1600kVA en résine moulée devient un corps rigide après le moulage intégral, le chauffage et le durcissement, donc la résistance mécanique est élevée.

(3)Performances exceptionnelles en matière de prévention des catastrophes : la résine époxy possède des propriétés ignifuges et retardatrices de flammes, même si elle est accidentellement brûlée, elle peut s’éteindre d’elle-même, ce qui peut prévenir les catastrophes secondaires.

(4)Peut être utilisée dans des environnements difficiles : La résine époxy est stable dans ses performances et peut maintenir ses propres performances dans des conditions difficiles telles que l’humidité, la poussière et la pollution atmosphérique, et ne sera pas anormale même dans des environnements d’humidité extrême. Dans le cas d’un redémarrage à sec, elle peut également recommencer à fonctionner sans traitement supplémentaire. L’un des avantages exceptionnels du changement à sec du moulage époxy est qu’il peut fonctionner dans des conditions environnementales difficiles.

(5)Faible charge de travail pour la maintenance : La maintenance quotidienne du transformateur à sec par coulée d’époxy équipé d’un système complet de contrôle de la température et de l’humidité est très faible, il peut donc réduire considérablement les coûts de maintenance et d’exploitation.

(6) Haute efficacité de fonctionnement et faible perte.

(7)Faible bruit.

(8) Facile à installer, facile à déboguer, léger en poids et petit en taille.

(9) Économise l’espace au sol, pas besoin d’une salle de transformateur séparée, et pas besoin d’entretien du noyau suspendu. Dans le processus de production de la résine époxy coulée à sec, elle doit passer par le processus de moulage, de coulage, de durcissement et ainsi de suite.

Au premier stade de développement, la plupart des enroulements coulés des transformateurs secs coulés en époxy utilisaient une isolation épaisse. L’isolation épaisse consiste à utiliser de la résine époxy ajoutée à de la poudre de quartz. L’épaisseur de la couche d’isolation est généralement de 6~15mm, et la plupart d’entre eux sont des isolations de classe B.

La structure cylindrique segmentée est généralement utilisée pour faire l’enroulement primaire à fil, l’isolation entre les couches est faite de ruban sans alcali, et l’isolation finale est faite de panneau de tissu de verre.

Ensuite, les bobines enroulées sont traitées par moulage, coulage, durcissement et autres procédés similaires. Cependant, comme les conditions de chauffage de la résine époxy et du fil sont différentes, il est facile de provoquer des fissures dans la couche d’isolation de l’anneau après le chauffage de l’opération à sec, et le petit espace d’air ainsi formé est très facile à provoquer une décharge partielle.

La corrosion électrique causée par cette décharge partielle réduira considérablement la durée de vie du transformateur en résine coulée de 1600kVA et menacera sérieusement sa fiabilité.

Par conséquent, dans un contexte d’amélioration et d’innovation continues des produits, les structures isolantes minces sont progressivement devenues le courant dominant des produits.

Les transformateurs en résine moulée 1600kVA peuvent être divisés en plusieurs types selon le type de bobinage :

(1) Les bobines haute et basse tension adoptent une structure cylindrique à fil. Cette structure est généralement utilisée dans les transformateurs secs coulés de grande capacité. La bobine haute tension adopte généralement une structure cylindrique segmentée, et la bobine basse tension adopte une structure cylindrique multicouche.

(2) La bobine haute tension adopte une structure cylindrique à enroulement de fil, tandis que la bobine basse tension adopte une structure de type feuille. La structure en feuille est largement utilisée dans les transformateurs de distribution de type sec.

La bobine de la structure en feuille basse tension ne nécessite pas de processus de moulage, de coulage, de durcissement, etc. Pendant le processus d’enroulement, une couche de matériau isolant doit être enroulée entre les couches, et après l’enroulement, elle est seulement chauffée et solidifiée.

La bobine de feuille a une efficacité de production élevée et une bonne manufacturabilité, et peut également réduire les fuites de flux magnétique latéral, réduire la force électromotrice axiale, améliorer la résistance aux courts-circuits, et réduire les pertes supplémentaires.

(3) Les enroulements haute et basse tension adoptent une structure en feuille. La capacité de cette structure ne dépasse généralement pas 2500k VA, et le maximum ne dépasse pas 4000k VA.

La bobine haute tension adopte une structure de feuille cylindrique segmentée, et la bobine basse tension adopte une structure de feuille ordinaire. La bobine à feuille cylindrique segmentée est très difficile à fabriquer, et son équipement de fabrication et ses matériaux de production doivent répondre à certaines normes, sinon cela peut affecter la qualité du produit.

(4) Structure d’enroulement. Ce type de produit est la série “Thor” produite par ABB dans les années 1970. Le film interne de la bobine haute tension de cette structure est un cylindre en tissu de verre époxy, qui est enroulé sur une machine à bobiner, et l’enroulement basse tension est une structure de feuille ordinaire. Ce transformateur en résine coulée 1600kVA a un grand volume, un temps de fabrication élevé et une faible fiabilité opérationnelle, donc sa part de marché est très faible.

Cependant, avec le nombre de nouveaux transformateurs 1600kVA en résine moulée mis en service chaque année, le taux de défaillance des transformateurs de type sec a également augmenté.

La plupart des défaillances sont liées à la température, aux vibrations et aux déformations, et la recherche sur les champs et les pertes électromagnétiques est abordée. La base des différents facteurs électriques, magnétiques et thermiques et leur interaction dans les transformateurs.

L’existence du champ magnétique de fuite produit un effet de perte dans le transformateur, qui se manifeste principalement par : la perte de courant de pot dans le conducteur de l’enroulement. En raison de l’existence du courant de pot, la distribution de la densité de courant le long de la section transversale du fil n’est pas uniforme, ce qui entraîne un effet d’écrasement ;

En raison de la répartition inégale du champ magnétique de fuite, la force électromotrice induite dans le conducteur de l’enroulement perpendiculairement à la direction du champ magnétique de fuite est différente, ce qui entraîne une perte de courant de circulation à l’intérieur du conducteur ;

Le champ magnétique de fuite provoque également des pertes parasites dans les parties structurelles métalliques du transformateur.

En raison de la perte inégale du courant turbulent généré par le champ magnétique de fuite dans les pièces structurelles métalliques dans une certaine plage, une surchauffe locale de ces pièces structurelles sera provoquée.

L’énergie thermique du transformateur 1600kVA en résine coulée est détériorée, ce qui conduit finalement au vieillissement thermique et à la rupture du matériau isolant.

En outre, lorsque le système électrique est court-circuité, le champ magnétique de fuite généré par le courant transitoire de court-circuit génère également une certaine force mécanique, ce qui constitue une menace fatale pour son isolation et sa structure mécanique.

C’est l’une des principales raisons pour lesquelles le transformateur en résine coulée de 1600kVA ne peut pas fonctionner de manière sûre et fiable.

L’analyse de la distribution du champ magnétique de fuite du transformateur est la base de l’étude de la perte de courant du transformateur, du court-circuit soudain avec augmentation de la température et des paramètres électromagnétiques :

La distribution du champ magnétique obtenue peut fournir une base théorique aux inspecteurs pour mesurer les valeurs électromagnétiques, ce qui est bénéfique pour réduire la défaillance des transformateurs en résine moulée 1600kVA.

La tôle d’acier au silicium est fabriquée en ajoutant une petite quantité de silicium pendant le processus de fusion de l’acier, ce qui peut améliorer la perméabilité magnétique, la résistivité, réduire les fuites de flux magnétique et les pertes par courants de Foucault.

À l’heure actuelle, la plupart des noyaux de transformateurs sont fabriqués à partir de tôles d’acier au silicium. Les transformateurs secs des séries SCB10-1600/10 adoptent tous un empilement en cinq étapes, similaire aux noyaux de fer circulaires avec une structure d’élimination des copeaux de type empilement en quinconce.

Le niveau de tension de l’enroulement étant déterminé, lorsque la taille du noyau est déterminée, le potentiel par tour de l’enroulement est principalement déterminé par la densité de flux magnétique.

La tension d’impédance est généralement liée à la densité de flux magnétique, et la tension d’impédance est généralement proportionnelle au carré du nombre de tours de l’enroulement, et le nombre de tours de l’enroulement est généralement inversement proportionnel à la densité de flux magnétique.

Par conséquent, lors de la détermination de la densité de flux magnétique du noyau de fer, il est nécessaire d’examiner si la tension d’impédance, la perte à vide et le courant à vide répondent aux exigences de conception.

Le bobinage est l’une des caractéristiques les plus importantes qui distinguent les transformateurs à sec 1600kva des autres formes de transformateurs, et c’est aussi sa partie la plus importante. Les enroulements des transformateurs en résine époxy sont principalement composés de fils et de structures isolantes.

Parmi eux, le rôle du fil est de compléter la transmission et la conversion de l’énergie électrique.

L’enroulement primaire conduit l’énergie électrique dans le transformateur, et l’énergie électrique est transférée à l’enroulement secondaire par le couplage électromagnétique du noyau du transformateur.

L’enroulement secondaire transfère ensuite l’énergie à l’étape suivante.

La structure isolante de base du transformateur sec 1600kva est une résine époxy imbibée dans l’enroulement, qui agit pour isoler et protéger l’enroulement des dommages causés par la force électromagnétique et les chocs physiques. La bobine haute tension adopte un enroulement cylindrique segmenté à double couche sans conduit d’air, et la bobine basse tension adopte un enroulement en feuille.

Bobine haute tension : La structure de l’enroulement cylindrique segmenté double couche est similaire à l’enroulement cylindrique segmenté simple couche, dans lequel un conduit d’air est placé entre les deux enveloppes.

L’enroulement cylindrique segmenté doit garantir que la rationalité segmentaire de l’enroulement et la tension inter-segments, la tension inter-couches et la tension inter-tours répondent aux exigences. Dans le même temps, il nécessite également une bonne performance de coulée et une bonne capacité de dissipation de la chaleur dans la conception. Enroulement cylindrique segmenté à double couche.

La structure de l’enroulement en couches du transformateur coulé et du transformateur à bain d’huile est fondamentalement la même, et la différence est principalement concentrée dans le processus de production.

Si un enroulement cylindrique multicouche est utilisé et que le nombre de couches est fixe, l’augmentation du nombre de tours dans chaque couche entraînera une augmentation de la tension intercouche, ce qui entraînera une augmentation de l’épaisseur de l’isolation intercouche et une augmentation de la largeur de la bobine. Pour améliorer cette situation, des enroulements cylindriques segmentés sont utilisés dans cette conception.

L’enroulement cylindrique segmenté doit garantir que la rationalité segmentaire de l’enroulement et la tension inter-segment, la tension inter-couche et la tension inter-tour répondent aux exigences.

Dans le même temps, la conception exige également une bonne performance de coulée et une bonne capacité de dissipation de la chaleur.

Les bobines basse tension utilisent des enroulements en feuille, qui sont constitués de laminages de feuilles de cuivre larges et fines.

On peut également dire que l’enroulement de feuilles est un enroulement cylindrique multicouche à l’intérieur de l’enroulement de couches, qui est caractérisé par une spire par couche, et l’isolation entre les couches est également une isolation de spires.

Lors de l’enroulement, l’isolation d’extrémité et l’isolation intercouche sont enroulées en même temps.

En même temps, la première et la dernière borne de sortie de l’enroulement sont respectivement soudées à la première et à la dernière extrémité de la feuille de cuivre.

Par rapport à la bobine basse tension à fils multiples, le bobinage en feuille se caractérise par une utilisation élevée de l’espace, une productivité élevée, des tours axiaux uniformes, des ampères-tours équilibrés et une forte capacité d’impédance anti-burst.

Pour les enroulements basse tension de 500k VA et moins, nous utilisons habituellement des structures cylindriques à fils, généralement des fils plats en cuivre, avec une épaisseur d’isolation de 0,3 mm et un rapport largeur/épaisseur compris entre 2,5 et 7. Pour les transformateurs secs conventionnels de plus de 500k VA, nous utilisons généralement une structure en feuille en raison de sa grande efficacité de production et de sa forte résistance aux courts-circuits.

Pour les bobines haute tension, nous utilisons généralement une structure cylindrique segmentée multicouche à fil enroulé. Les bobines haute tension de 1000k VA et moins utilisent du fil de cuivre rond émaillé acétal, 1250k VA~1600k VA utilisent du fil de cuivre émaillé acétal, et le rapport largeur-épaisseur du fil plat émaillé est de 2,5~6 ; la densité électrique du fil enroulé est entre 2,5~3,5A/mm2 entre.

S’il est nécessaire de réduire le coût en réduisant le diamètre du noyau en augmentant le nombre de tours d’enroulement, afin de garder l’impédance inchangée, il est nécessaire de rendre l’ensemble du transformateur 1600kVA en résine coulée plus “fin et haut”.

Pour les transformateurs avec des enroulements en cuivre, nous réduisons généralement les coûts en rendant le transformateur plus “gros” car le cuivre est plus cher que les tôles d’acier au silicium.

Pour les transformateurs avec des enroulements en aluminium, nous utilisons généralement la méthode consistant à rendre le transformateur plus “fin et haut” pour réduire les coûts, car l’aluminium est relativement bon marché.

Les caractéristiques à vide du transformateur 1600kVA en résine coulée sont l’un de ses principaux paramètres de performance, y compris le courant à vide et la perte à vide, qui sont principalement déterminés par la structure du noyau du transformateur, la qualité de la tôle d’acier au silicium et la densité du flux magnétique.

Le courant à vide du transformateur 1600kVA en résine coulée génère un potentiel magnétique NI0 et un flux magnétique dans le noyau de fer, et le flux magnétique traverse le noyau de fer, il y aura donc des pertes dans la tôle d’acier au silicium du noyau de fer, c’est-à-dire des pertes à vide.

Par conséquent, on peut également considérer que la perte à vide est la perte générée par le noyau de fer, qui est principalement composée de la perte par hystérésis et de la perte par courants de Foucault.

La perte à vide n’a rien à voir avec la charge, mais uniquement avec la densité magnétique du noyau et la structure d’isolation correspondante.

Par conséquent, si vous envisagez de réduire la perte à vide, vous devez commencer par réduire la densité magnétique du noyau et ajuster la structure d’isolation.

La perte de charge du transformateur se compose principalement de la perte de résistance du conducteur dans les bobines haute et basse tension, de la perte additionnelle, de la perte de plomb et de la perte parasite causée par la plaque de traction et le clip.

Le matériau principal du noyau du transformateur est la tôle d’acier au silicium, qui est l’un des principaux matériaux du transformateur.

Le matériau principal des enroulements haute et basse tension du transformateur est le fil de cuivre.

Trois types de fils de cuivre sont principalement utilisés dans les produits de série étudiés dans ce document, à savoir le fil plat en cuivre émaillé, le fil rond en cuivre émaillé et la feuille de cuivre. Étant donné que cette conception n’utilise que des fils de cuivre plats émaillés et des feuilles de cuivre, la méthode de calcul des fils de cuivre plats émaillés et des feuilles de cuivre est donnée ci-dessous.

La tension phase/ligne et le courant phase/ligne sont les paramètres de base du calcul électromagnétique du transformateur, et sont également la base du calcul d’autres paramètres. Le courant de phase et la tension de phase du côté haute et basse tension affectent directement les performances du transformateur, ainsi que le processus de conception global du transformateur.

Parce que dans une connexion en triangle, le courant de phase = le courant de ligne, donc Ua=Uh=10000V.

Le nombre de tours de la bobine affecte la densité du flux magnétique du noyau de fer, et en même temps, la densité du flux magnétique du noyau de fer détermine le niveau de perte du noyau de fer.

Par conséquent, en partant du principe qu’il faut satisfaire aux exigences de densité magnétique du transformateur, la modification du nombre de spires de la bobine entraînera également la modification du diamètre du noyau et de la perte à vide.

Download Resource

Les stations de distribution du réseau électrique à basse tension assurent la transmission et la

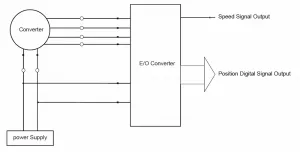

Principe du résolveur (transformation du signal)) Le signal de sortie du résolveur est un signal

Guide complet des normes de transformateur de distribution Cet article vous donne des informations

After filling in the contact information, you can download the PDF.